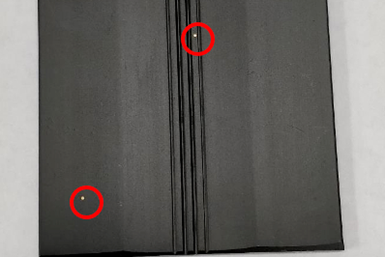

Anodizing គឺជាដំណើរការមួយដែលត្រូវបានប្រើដើម្បីបង្កើតខ្សែភាពយន្តអុកស៊ីដអាលុយមីញ៉ូមនៅលើផ្ទៃនៃផលិតផលអាលុយមីញ៉ូមឬអាលុយមីញ៉ូម។ វាពាក់ព័ន្ធនឹងការដាក់ផលិតផលអាលុយមីញ៉ូម ឬអាលុយមីញ៉ូមជាអាណូតនៅក្នុងសូលុយស្យុងអេឡិចត្រូលីត និងអនុវត្តចរន្តអគ្គិសនីដើម្បីបង្កើតជាខ្សែភាពយន្តអុកស៊ីដអាលុយមីញ៉ូម។ Anodizing ធ្វើអោយប្រសើរឡើងនូវភាពធន់ទ្រាំ corrosion ធន់នឹងការពាក់និងលក្ខណៈសម្បត្តិតុបតែងនៃទម្រង់អាលុយមីញ៉ូម។ ក្នុងអំឡុងពេលដំណើរការ anodizing នៃទម្រង់អាលុយមីញ៉ូម លក្ខណៈពិសេសទូទៅមួយចំនួនអាចកើតឡើង។ ចូរយើងស្វែងយល់ជាបឋមអំពីមូលហេតុនៃចំណុចខ្វះខាត។ ការច្រេះនៃសម្ភារៈ ការចម្លងរោគនៃបន្ទប់ទឹក ការធ្លាក់ទឹកភ្លៀងនៃដំណាក់កាលទីពីរនៃលោហៈធាតុដែក ឬផលប៉ះពាល់នៃកាល់វ៉ានីក សុទ្ធតែអាចនាំឱ្យមានការខ្វះខាត។ ពួកគេត្រូវបានពិពណ៌នាដូចខាងក្រោម:

1. ជាតិអាស៊ីតឬអាល់កាឡាំង

មុនពេល anodizing សម្ភារៈអាលុយមីញ៉ូមអាចត្រូវបាន corroded ដោយសារធាតុរាវអាស៊ីតឬអាល់កាឡាំងឬរងផលប៉ះពាល់ដោយផ្សែងអាស៊ីតឬអាល់កាឡាំងដែលបណ្តាលឱ្យមានចំណុចពណ៌សដែលបានធ្វើមូលដ្ឋានីយកម្មលើផ្ទៃ។ ប្រសិនបើការច្រេះមានសភាពធ្ងន់ធ្ងរ ស្នាមប្រេះធំអាចបង្កើតបាន។ វាពិបាកក្នុងការកំណត់ដោយភ្នែកទទេថាតើការច្រេះបណ្តាលមកពីអាស៊ីត ឬអាល់កាឡាំង ប៉ុន្តែវាអាចត្រូវបានសម្គាល់យ៉ាងងាយស្រួលដោយការសង្កេតផ្នែកឆ្លងកាត់នៃតំបន់ដែលច្រេះនៅក្រោមមីក្រូទស្សន៍។ ប្រសិនបើបាតរណ្តៅមានរាងមូល និងគ្មានការច្រេះ intergranular នោះវាបណ្តាលមកពីការឆ្លាក់អាល់កាឡាំង។ ប្រសិនបើបាតមិនទៀងទាត់ និងអមដោយការច្រេះ intergranular ជាមួយនឹងរណ្តៅកាន់តែជ្រៅ វាបណ្តាលមកពីការច្រេះអាស៊ីត។ ការផ្ទុក និងការគ្រប់គ្រងមិនត្រឹមត្រូវនៅក្នុងរោងចក្រក៏អាចនាំឱ្យមានការច្រេះប្រភេទនេះផងដែរ។ ផ្សែងអាសុីតពីភ្នាក់ងារប៉ូលាគីមី ឬផ្សែងអាសុីតផ្សេងទៀត ក៏ដូចជាសារធាតុបន្សាបសរីរាង្គដែលមានក្លរីន គឺជាប្រភពនៃការបញ្ចេញជាតិអាស៊ីត។ ការឆ្លាក់អាល់កាឡាំងទូទៅគឺបណ្តាលមកពីការខ្ចាត់ខ្ចាយនៃបាយអ ផេះស៊ីម៉ងត៍ និងវត្ថុរាវលាងអាល់កាឡាំង។ នៅពេលដែលមូលហេតុត្រូវបានកំណត់ ការពង្រឹងការគ្រប់គ្រងដំណើរការផ្សេងៗនៅក្នុងរោងចក្រអាចដោះស្រាយបញ្ហាបាន។

2. ការ corrosion បរិយាកាស

ទម្រង់អាលុយមីញ៉ូមដែលប៉ះពាល់នឹងខ្យល់សើមអាចបង្កើតចំណុចពណ៌ស ដែលជារឿយៗតម្រឹមបណ្តោយតាមបន្ទាត់ផ្សិត។ ការច្រេះបរិយាកាសជាទូទៅមិនធ្ងន់ធ្ងរដូចការច្រេះអាស៊ីត ឬអាល់កាឡាំងទេ ហើយអាចត្រូវបានយកចេញដោយវិធីមេកានិច ឬការលាងអាល់កាឡាំង។ ការច្រេះបរិយាកាសភាគច្រើនមិនមានមូលដ្ឋានីយកម្មទេ ហើយមានទំនោរកើតឡើងលើផ្ទៃមួយចំនួន ដូចជាតំបន់សីតុណ្ហភាពទាប ដែលចំហាយទឹកងាយ condensation ឬនៅលើផ្ទៃខាងលើ។ នៅពេលដែលការច្រេះបរិយាកាសកាន់តែធ្ងន់ធ្ងរ ផ្នែកឆ្លងកាត់នៃចំណុចប្រទាក់ក្រឡាលេចឡើងដូចជាផ្សិតដាក់បញ្ច្រាស។ ក្នុងករណីនេះ ការលាងអាល់កាឡាំងមិនអាចបំបាត់ស្នាមប្រេះ ហើយថែមទាំងអាចពង្រីកពួកវាបានទៀតផង។ ប្រសិនបើការ corrosion បរិយាកាសត្រូវបានកំណត់លក្ខខណ្ឌផ្ទុកនៅក្នុងរោងចក្រគួរតែត្រូវបានត្រួតពិនិត្យ។ សមា្ភារៈអាលុយមីញ៉ូមមិនគួរត្រូវបានរក្សាទុកនៅកន្លែងដែលមានសីតុណ្ហភាពទាបពេកដើម្បីការពារការខាប់នៃចំហាយទឹក។ កន្លែងស្តុកទុកគួរតែស្ងួត ហើយសីតុណ្ហភាពគួរតែមានឯកសណ្ឋានតាមដែលអាចធ្វើទៅបាន។

3. ការ corrosion ក្រដាស (ចំណុចទឹក)

នៅពេលដែលក្រដាស ឬក្រដាសកាតុងដាក់នៅចន្លោះវត្ថុធាតុអាលុយមីញ៉ូម ឬប្រើសម្រាប់ការវេចខ្ចប់ វាការពារមិនអោយមានសំណឹក។ ទោះជាយ៉ាងណាក៏ដោយ ប្រសិនបើក្រដាសសើម ចំណុចច្រេះនឹងលេចឡើងនៅលើផ្ទៃអាលុយមីញ៉ូម។ នៅពេលដែលប្រើក្រដាសកាតុងធ្វើកេស បន្ទាត់ធម្មតានៃចំណុចច្រេះលេចឡើងនៅចំណុចនៃការទំនាក់ទំនងជាមួយបន្ទះ corrugated ។ ទោះបីជាពេលខ្លះពិការភាពអាចអាចមើលឃើញដោយផ្ទាល់លើផ្ទៃអាលុយមីញ៉ូមក៏ដោយ ពួកវាច្រើនតែបង្ហាញឱ្យឃើញបន្ទាប់ពីការលាងអាល់កាឡាំង និងសារធាតុ anodizing។ ចំណុចទាំងនេះជាទូទៅមានជម្រៅជ្រៅ និងពិបាកក្នុងការយកចេញដោយមធ្យោបាយមេកានិច ឬការលាងអាល់កាឡាំង។ ការច្រេះក្រដាស (ក្តារ) បណ្តាលមកពីអ៊ីយ៉ុងអាស៊ីត ជាចម្បង SO42- និង Cl- ដែលមានវត្តមាននៅក្នុងក្រដាស។ ដូច្នេះការប្រើក្រដាស (ក្តារ) ដោយគ្មានក្លរីត និងស៊ុលហ្វាត និងជៀសវាងការជ្រាបចូលទឹក គឺជាវិធីសាស្ត្រដ៏មានប្រសិទ្ធភាពក្នុងការការពារការច្រេះក្រដាស។

4. សម្អាតទឹកច្រេះ (ត្រូវបានគេស្គាល់ថាជាច្រេះផ្កាព្រិល)

បន្ទាប់ពីការលាងសម្អាតអាល់កាឡាំង ការប៉ូលាគីមី ឬការរើសអាស៊ីតស៊ុលហ្វួរិក ប្រសិនបើទឹកលាងសម្អាតមានសារធាតុមិនបរិសុទ្ធ វាអាចបណ្តាលឱ្យមានចំណុចរាងដូចផ្កាយ ឬរស្មីនៅលើផ្ទៃ។ ជម្រៅនៃការច្រេះគឺរាក់។ ប្រភេទនៃការច្រេះនេះកើតឡើងនៅពេលដែលទឹកលាងសម្អាតកខ្វក់ខ្លាំង ឬនៅពេលដែលអត្រាលំហូរនៃការហូរហៀរទឹកមានកម្រិតទាប។ វាមានរូបរាងស្រដៀងនឹងគ្រីស្តាល់ដែលមានរាងដូចផ្កាព្រិល ហេតុនេះហើយបានជាឈ្មោះថា "ការច្រេះរបស់ផ្កាព្រិល"។ មូលហេតុគឺប្រតិកម្មរវាងភាពមិនបរិសុទ្ធនៃស័ង្កសីនៅក្នុងអាលុយមីញ៉ូម និង SO42- និង Cl- នៅក្នុងទឹកលាងសម្អាត។ ប្រសិនបើអ៊ីសូឡង់នៃធុងខ្សោយ ឥទ្ធិពល galvanic អាចធ្វើឱ្យពិការភាពនេះកាន់តែធ្ងន់ធ្ងរ។ យោងតាមប្រភពបរទេសនៅពេលដែលមាតិកានៃ Zn នៅក្នុងអាលុយមីញ៉ូមគឺធំជាង 0.015% Cl- នៅក្នុងទឹកលាងសម្អាតគឺខ្ពស់ជាង 15 ppm ការច្រេះប្រភេទនេះទំនងជាកើតឡើង។ ការប្រើអាស៊ីតនីទ្រីកសម្រាប់ការរើសឬបន្ថែម 0.1% HNO3 ទៅក្នុងទឹកលាងសម្អាតអាចលុបបំបាត់វាបាន។

5.Chloride corrosion

វត្តមាននៃបរិមាណក្លរួតិចតួចក្នុងអាងងូតទឹកអាស៊ីតស៊ុលហ្វួរីកក៏អាចនាំឱ្យមានការច្រេះ។ រូបរាងលក្ខណៈគឺរណ្តៅរាងផ្កាយខ្មៅជ្រៅ ដែលប្រមូលផ្តុំច្រើននៅគែម និងជ្រុងនៃ workpiece ឬនៅតំបន់ផ្សេងទៀតដែលមានដង់ស៊ីតេបច្ចុប្បន្នខ្ពស់ជាង។ ទីតាំងរណ្តៅមិនមានខ្សែភាពយន្ត anodized ទេហើយកម្រាស់នៃខ្សែភាពយន្តនៅក្នុងតំបន់ "ធម្មតា" ដែលនៅសល់គឺទាបជាងតម្លៃដែលរំពឹងទុក។ បរិមាណអំបិលខ្ពស់នៅក្នុងទឹកម៉ាស៊ីនគឺជាប្រភពសំខាន់នៃការបំពុល Cl- នៅក្នុងបន្ទប់ទឹក។

6. ការ corrosion Galvanic

នៅក្នុងធុងដែលមានថាមពល (ការលាបពណ៌ anodizing ឬ electrolytic) ផលប៉ះពាល់ galvanic រវាង workpiece និង tank (steel tank) ឬ ឥទ្ធិពលនៃចរន្ត stray នៅក្នុង tank non-energized (rinsing or sealing) អាចបណ្តាលឱ្យ ឬ កាន់តែធ្ងន់ធ្ងរដល់ការ corrosion pitting ។

កែសម្រួលដោយ May Jiang ពី MAT អាលុយមីញ៉ូម

ពេលវេលាផ្សាយ៖ ១៥-ធ្នូ-២០២៣